Site-Grundlagenbehandlung

1. Vor dem Verlegen der HDPE-Dichtungsbahn ist der Verlegeuntergrund zusammen mit den zuständigen Stellen umfassend zu inspizieren.Der Verlegeuntergrund muss fest und eben sein.Innerhalb der vertikalen Tiefe von 25 mm dürfen keine Baumwurzeln, Schutt, Steine, Betonpartikel, Bewehrungsköpfe, Glassplitter und andere Ablagerungen vorhanden sein, die die Dichtungsbahn beschädigen könnten.Verwenden Sie einen Radverdichter zum Verdichten, um Autospuren, Fußabdrücke und Bodenunebenheiten zu entfernen.Darüber hinaus sind auch die Bodenausbuchtungen größer als 12 mm zu hacken oder zu verdichten.

2. Wenn eine HDPE-Geomembran auf die Hinterfüllung gelegt wird, darf die Kompaktheit der Hinterfüllung nicht weniger als 95 % betragen.

3. Das Fundament des Standorts muss frei von Wassereinsickern, Schlamm, Pfützen, organischen Rückständen und Schadstoffen sein, die eine Umweltverschmutzung verursachen können.Die Ecke der Basis muss glatt sein.Im Allgemeinen darf sein Bogenradius nicht weniger als 500 mm betragen.

Technische Anforderungen für die Installation von HDPE-Geomembranen.

1. Das Verlegen und Schweißen von HDPE-Geomembranen sollte bei einem Wetter durchgeführt werden, bei dem die Temperatur über 5 ° C liegt und die Windstärke unter Grad 4 ohne Regen oder Schnee liegt.

2. Der Bauprozess der HDPE-Geomembran wird in der folgenden Reihenfolge durchgeführt: Geomembranverlegung → Überlappungsschweißnähte → Schweißen → Vor-Ort-Inspektion → Reparatur → erneute Inspektion → Hinterfüllung.

3. Die Überlappungsbreite der Fugen zwischen Membranen darf nicht weniger als 80 mm betragen.Im Allgemeinen muss die Fugenanordnungsrichtung gleich der maximalen Neigungslinie sein, d. h. sie muss entlang der Neigungsrichtung angeordnet sein.

4. Bei der Verlegung von HDPE-Dichtungsbahnen sind künstliche Falten möglichst zu vermeiden.Beim Verlegen von HDPE-Geomembran muss die durch Temperaturänderung verursachte Ausdehnungsverformung gemäß dem örtlichen Temperaturänderungsbereich und den Leistungsanforderungen der HDPE-Geomembran reserviert werden.Darüber hinaus ist die Ausdehnungsmenge der Dichtungsbahn entsprechend dem Baustellengelände und der Verlegung der Dichtungsbahn zur Anpassung an die ungleichmäßige Setzung des Fundaments vorzusehen.

5. Nach dem Verlegen der HDPE-Geomembran ist das Gehen auf der Membranoberfläche und die Handhabung von Werkzeugen auf ein Minimum zu beschränken.Gegenstände, die die HDPE-Geomembran beschädigen können, dürfen nicht auf die Geomembran gelegt oder auf der Geomembran getragen werden, um eine versehentliche Beschädigung der HDPE-Membran zu vermeiden.

6. Alle Mitarbeiter auf der HDPE-Folienbaustelle dürfen nicht rauchen, Schuhe mit Nägeln oder hochhackige Schuhe mit harten Sohlen tragen, um auf der Folienoberfläche zu gehen, oder sich an Aktivitäten beteiligen, die die undurchlässige Folie beschädigen könnten.

7. Nach dem Verlegen der HDPE-Geomembran und vor dem Abdecken der Schutzschicht muss alle 2-5 m ein 20-40 kg schwerer Sandsack an den Ecken der Membran platziert werden, um zu verhindern, dass die Geomembran vom Wind verweht wird.

8. HDPE-Geomembrane müssen natürlich sein und sich nahe an der Tragschicht befinden und dürfen nicht gefaltet oder in der Luft aufgehängt werden.

9. Wenn die Dichtungsbahn in Abschnitten hergestellt wird, muss die obere Schicht nach der Verlegung rechtzeitig abgedeckt werden, und die Expositionszeit an der Luft darf 30 Tage nicht überschreiten.

Die Verankerung der HDPE-Dichtungsbahn muss gemäß dem Entwurf ausgeführt werden.An Stellen mit komplexem Gelände im Projekt schlägt die Bauabteilung andere Verankerungsmethoden vor, die nach Zustimmung der Planungsabteilung und der Überwachungsabteilung durchgeführt werden.

Anforderungen an das Schweißen von HDPE-Geomembranen:

1. Die überlappende Oberfläche der HDPE-Geomembranschweißung muss frei von Schmutz, Sand, Wasser (einschließlich Tau) und anderen Verunreinigungen sein, die die Schweißqualität beeinträchtigen, und muss während des Schweißens gereinigt werden.

2. Jeden Tag zu Beginn des Schweißens (morgens und nach der Mittagspause) muss zuerst ein Probeschweißen auf der Baustelle durchgeführt werden, und das formelle Schweißen kann erst nach der Qualifizierung durchgeführt werden.

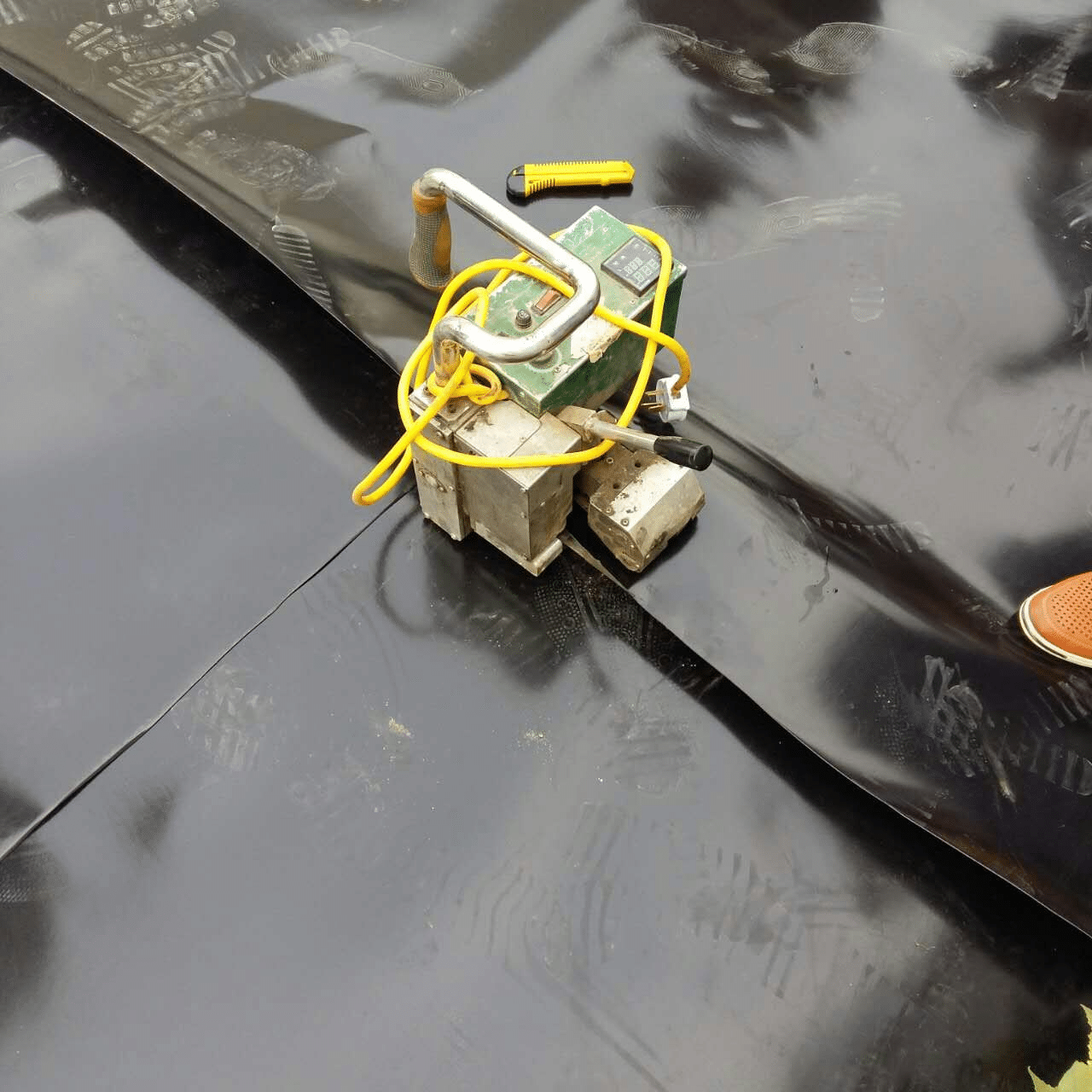

3. Die HDPE-Geomembran sollte mit einer zweigleisigen Heißschmelzschweißmaschine geschweißt werden, und das Extrusionsschweißen oder Heißluftpistolenschweißen sollte nur an Stellen verwendet werden, an denen die Reparatur-, Abdeck- oder Heißschmelzschweißmaschine nicht erreichen kann.

4. Während des Baus sind die Arbeitstemperatur und die Geschwindigkeit der Schweißmaschine entsprechend den Temperatur- und Materialeigenschaften jederzeit einzustellen und zu kontrollieren.

5. HDPE-Folie an der Schweißnaht muss als Ganzes geschweißt werden, und es darf kein falsches Schweißen, fehlendes Schweißen oder übermäßiges Schweißen geben.Die verbundenen zwei Lagen HDPE-Dichtungsbahn müssen flach und schonend geläppt werden.

Schweißqualitätskontrolle

Mit dem Baufortschritt ist es erforderlich, die Schweißqualität der HDPE-Folie rechtzeitig zu überprüfen und das Schweißen mit Heißluftpistole oder Kunststoffschweißpistole jederzeit auf fehlende Schweißnähte und fehlerhafte Schweißteile zu reparieren.Die spezifischen Methoden sind wie folgt:

1. Die Prüfung erfolgt in drei Schritten, nämlich Sichtprüfung, Aufpumpprüfung und Schadensprüfung.

2. Sichtprüfung: Überprüfen Sie, ob die beiden Schweißnähte plan, klar, faltenfrei, transparent, schlackenfrei, blasenfrei, undichte Stelle, Schmelzpunkt oder Schweißraupe sind.

Die Sichtprüfung dient hauptsächlich der sorgfältigen Prüfung des Aussehens der verlegten Dichtungsbahn, der Schweißnahtqualität, der T-förmigen Schweißung, des Untergrundschutts usw. Das gesamte Baupersonal muss diese Arbeiten in allen Bauprozessen durchführen.

3. Zusätzlich zur Sichtprüfung wird eine Vakuumprüfung für die Dichtheit aller Schweißnähte durchgeführt und die Selbstprüfung für die Teile, die nicht durch Vakuum geprüft werden können, verstärkt.

4. Die durch den Aufblasdruck erkannte Aufblasstärke beträgt 0,25 MPa, und es tritt 2 Minuten lang kein Luftaustritt auf.Da das gewickelte Material weich und leicht zu verformen ist, beträgt der zulässige Druckabfall 20 %.

5. Bei der Durchführung von Zugversuchen an der aus der Doppelschienenschweißnaht entnommenen Probe ist der Standard, dass die Schweißnaht nicht gerissen wird, aber die Mutter während der Schäl- und Schertests gerissen und beschädigt wird.Zu diesem Zeitpunkt ist das Schweißen qualifiziert.Wenn die Probe nicht qualifiziert ist, muss ein zweites Stück von der ursprünglichen Schweißnaht genommen werden.Wenn drei Teile ungeeignet sind, muss die gesamte Schweißnaht nachgearbeitet werden.

6. Proben, die den Test bestehen, müssen dem Eigentümer, dem Generalunternehmer und den zuständigen Einheiten zur Archivierung vorgelegt werden.

7. Bei Sichtprüfung, Aufblaserkennung und Schadensprüfung festgestellte Mängel sind rechtzeitig zu beheben.Diejenigen, die nicht sofort repariert werden können, müssen gekennzeichnet werden, um ein Auslassen während der Reparatur zu verhindern.

8. Bei der Prüfung des Aussehens muss bei Mängeln wie Löchern auf der Membranoberfläche und fehlenden Schweißnähten, fehlerhaften Schweißnähten und Schäden während des Schweißens frisches Grundmetall verwendet werden, um rechtzeitig zu reparieren, und jede Seite der reparierten Narbe muss größer sein beschädigter Teil um 10-20cm.Aufzeichnungen machen.

9. Für die reparierte Schweißnaht ist generell eine detaillierte Sichtprüfung durchzuführen und die Freigabe erfolgt nach Bestätigung der Zuverlässigkeit der Reparatur.

Postzeit: 14. Dezember 2022